Approche

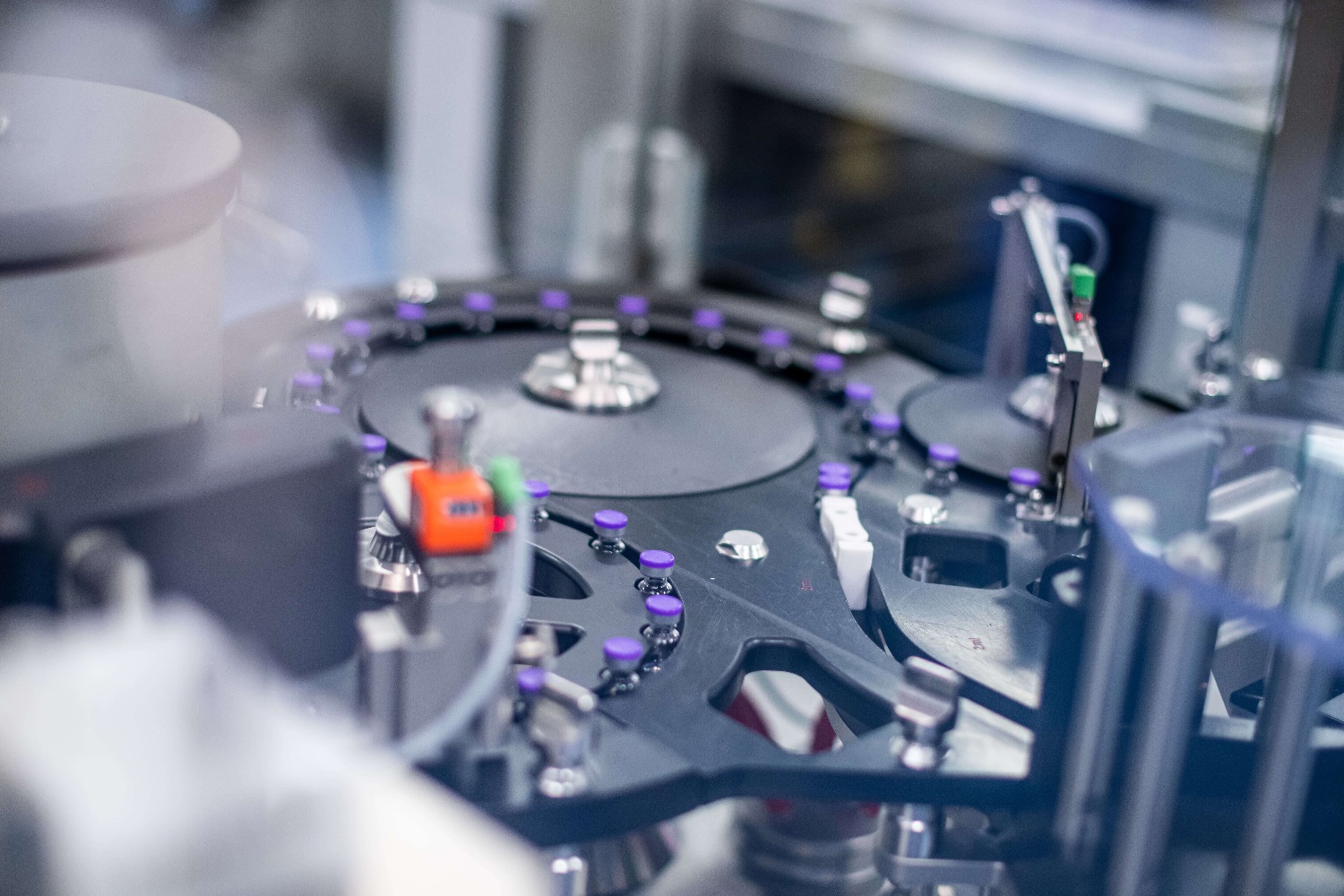

Nous avons commencé le projet en nous immergeant dans l’environnement de production, en nous concentrant plus particulièrement sur le processus de changement. Notre approche a consisté à comprendre en profondeur le processus existant par le biais d’observations directes, d’entretiens avec les opérateurs et les chefs d’équipe, ainsi que de la collecte de données quantitatives. La combinaison de ces méthodes a permis d’obtenir une vision globale des défis et des possibilités d’amélioration.

-

Observation directe : Nous avons suivi les opérateurs pendant les changements, en documentant méticuleusement chaque étape et en engageant le dialogue pour mieux comprendre les nuances du processus.

-

Entretiens : Les conversations avec des opérateurs expérimentés et moins expérimentés, ainsi qu’avec des chefs d’équipe, ont permis d’obtenir un point de vue diversifié sur les problèmes, les goulets d’étranglement et les améliorations potentielles.

-

Collecte de données quantitatives : Nous avons utilisé des systèmes d’enregistrement pour analyser l’historique des durées de changement et avons mesuré chaque étape du processus, recueillant ainsi des données précieuses sur les temps requis et les obstacles potentiels.

-

Événement Kaizen : Un événement Kaizen collaboratif a réuni des opérateurs, des chefs d’équipe et des coordinateurs pour une session d’une journée entière visant à normaliser le processus de changement actuel, à identifier les points problématiques et à formuler des propositions d’amélioration.

À la suite de l’événement Kaizen, nous disposions d’une liste détaillée de mesures prioritaires susceptibles d’améliorer le processus de changement. Ces mesures ont fait l’objet d’un suivi lors d’une réunion hebdomadaire avec l’équipe du projet afin de s’assurer de l’avancement des travaux et de la modification du processus.

Dans les semaines qui ont suivi, Möbius a collaboré avec l’équipe d’assistance, les chefs d’équipe et les opérateurs pour mettre rapidement en œuvre les améliorations identifiées. Ces mesures englobent une série de stratégies, notamment :

-

Formation des opérateurs : Des sessions de formation complètes ont été organisées, axées sur la compréhension conceptuelle de chaque étape, les durées prévues, le matériel nécessaire et la possibilité d’indiquer de manière dynamique les étapes achevées pendant le changement proprement dit.

-

Optimisation du système : L’équipe d’assistance a travaillé à l’amélioration du système d’assistance, en permettant l’exécution parallèle des étapes du processus, en s’attaquant aux facteurs de blocage, en corrigeant les erreurs, etc. Après tout, la vitesse à laquelle un opérateur peut procéder au changement dépend de ce que le système lui permet.

-

Réglages des machines : Des ajustements mécaniques et logiciels ont été effectués pour garantir un fonctionnement correct du premier coup, minimisant ainsi la nécessité d’ajustements manuels ultérieurs effectués par les opérateurs.

-

Communication et visualisation : Des stratégies de communication améliorées, des panneaux d’information et des aides visuelles ont été introduits pour rationaliser le processus de changement.

Il s’agissait également de mieux visualiser les objectifs eux-mêmes, afin que les opérateurs puissent savoir à tout moment s’ils étaient sur la bonne voie pour atteindre l’objectif de production, si les changements se déroulaient sans heurts et quels étaient les problèmes potentiels au cours du processus.

Résultats

Grâce aux efforts de collaboration de tous les employés, nous avons obtenu une réduction remarquable de 40 % du temps de changement en l’espace d’un mois seulement après avoir mis en œuvre les améliorations. L’engagement continu en faveur d’améliorations supplémentaires vise à atteindre une réduction impressionnante de 60 % du temps de changement, ce qui démontre le succès d’une approche globale et collaborative de l’optimisation des processus dans l’industrie pharmaceutique.